Savoir-faire & Process

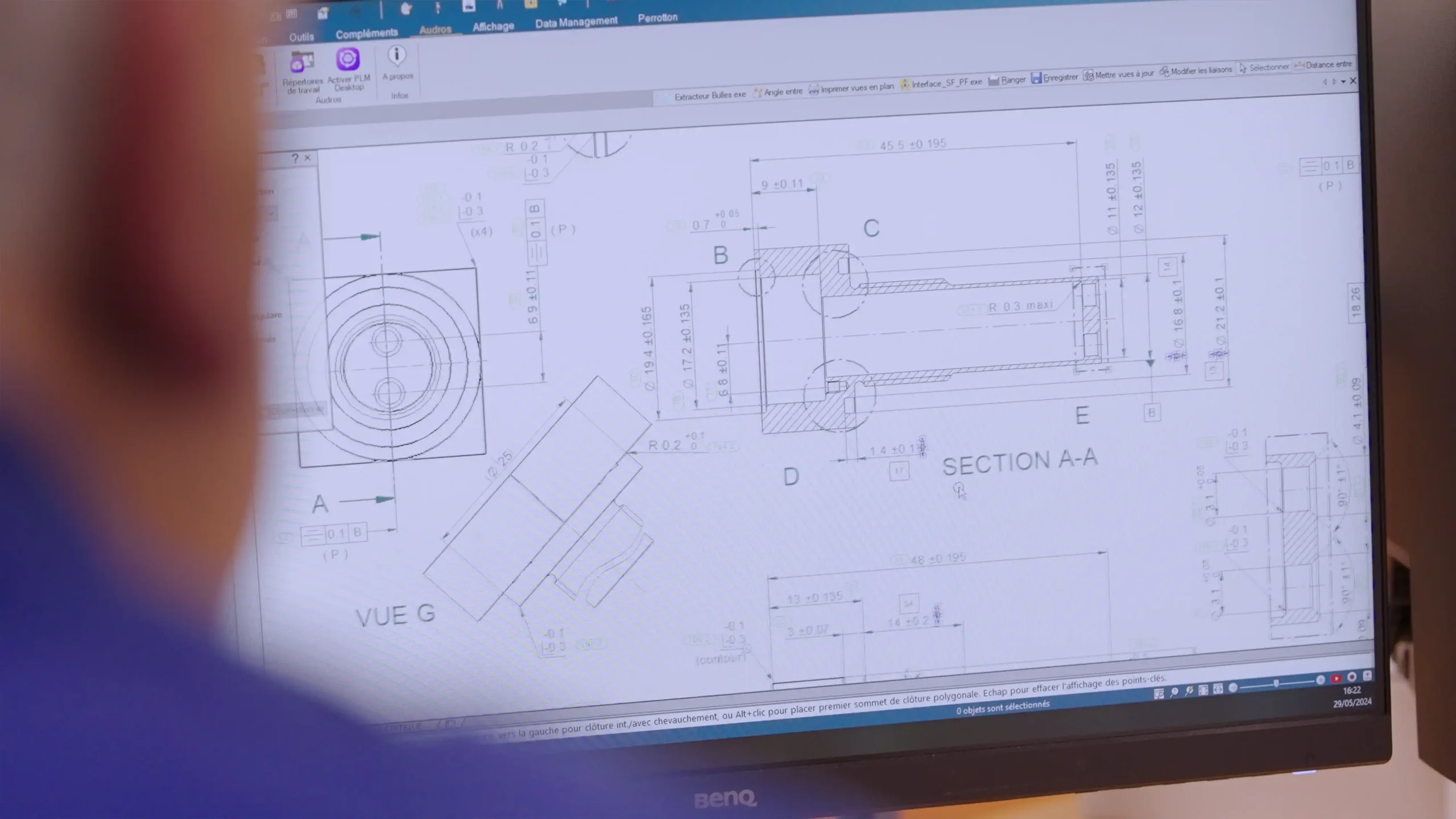

Avant de lancer un projet, le Bureau d’Études du Groupe PERROTTON et nous-mêmes travaillons en étroite collaboration avec le service commercial pour définir un processus de création adapté aux directives et aux enjeux du client. Chez DURANDARD, nous accordons une grande importance à la compréhension et à la pertinence de leur demande.

Le Bureau d’Études analyse les besoins et conçoit avec le client les solutions en déterminant le processus de fabrication optimal pour chaque pièce. Il assure ainsi la traçabilité de la production, en documentant et en classant tous les aspects du protocole. Si besoin, nous sommes en mesure d'apporter toute notre expertise pour l'amélioration de chaque projet.

Des revues de projet sont régulièrement organisées entre les différents intervenants du Bureau d’Études, de la Qualité et de la Production. Elles sont essentielles car elles servent à évaluer l’avancement, la performance et la viabilité des différentes étapes.

Une fois les pièces usinées selon le cahier des charges, celles-ci peuvent subir de multiples opérations supplémentaires comme des traitements thermiques ou traitements de surface et des superfinitions comme de la rectification, du rodage ou du polissage ceci avec la collaboration de sous-traitants homologués par nos clients.

Tout au long du processus de fabrication des pièces et après, celles-ci sont contrôlées afin de vérifier à chaque étape la conformité des dimensions, l’état des surfaces, les traitements subis, la composition matière, sa dureté, l’étanchéité et la propreté des pièces. Ces contrôles sont indispensables pour garantir une qualité irréprochable (Objectif zéro défaut du Groupe PERROTTON), la sécurité et la performance des produits finaux ainsi que pour répondre aux normes internationales en vigueur.

Expert en mécanique de précision

Spécialistes en mécanique générale et en décolletage de précision depuis 1966, nous réalisons tous types de pièces mécaniques complexes de forme cylindrique, conique ou autre, avec des filetages, des rainures, des perçages, des alésages etc. En plus de l’usinage de pièces pour des marques d’envergure internationale, nous assurons l’assemblage de sous-ensembles avec des tolérances extrêmement faibles conformes à des normes particulièrement strictes comme pour l’aéronautique par exemple.

Avec la grande flexibilité de notre infrastructure en petites et moyennes séries, en plus de l’engagement, le savoir-faire et l’expérience de nos collaborateurs, notre objectif est de réaliser des produits toujours plus fiables et techniquement avancés pour satisfaire sur le long terme les attentes de nos clients qui recherchent un partenaire performant.

Nous disposons d’une large palette de prestations et de compétences qui nous permettent d’apporter des solutions adaptées à chaque industrie où la précision, la qualité et la réactivité sont essentielles.

Entrée en matière

En barres

Nous travaillons dans la majorité des cas à partir de barres de Ø2mm à Ø65mm mais également au-delà en lopins jusqu’à 110mm en tournage, et en centre d'usinage jusqu'à 250mm, dans des matières brutes telles que l’aluminium, l’acier, l’inox, le laiton, le bronze, l’inconel ou le titane.

En lopins

Nous utilisons tous ces matériaux car ils présentent des caractéristiques adaptées aux besoins de nos différents secteurs d’activités et des exigences de nos clients.

Nos procédés spéciaux, des superfinitions qui donnent du caractère aux pièces

Le traitement de surface de pièces décolletées consiste à modifier l'aspect ou les propriétés physico-chimiques de la surface des pièces usinées pour améliorer leur durabilité, leur résistance à la corrosion, ou leur apparence esthétique.

Les différents types de superfinitions que nous réalisons permettent d’adapter nos pièces aux conditions d’utilisation spécifiques de nos clients, que ces traitements soient mécaniques, thermiques, chimiques ou de conversion.

Le galetage ou le rodage sont des particularités que nous maîtrisons pour des pièces qui demandent des tolérances dimensionnelles extrêmement précises comme pour les finitions de formes complexes et techniques.

Le polissage vise quant à lui à diminuer la rugosité et à modifier la topologie de surface en éliminant les défauts superficiels pour obtenir au final une surface lisse, brillante et esthétiquement qualitative.

Enfin, nous réalisons également tout type de traitement thermique pour modifier les propriétés des matériaux, notamment des métaux, en les soumettant à des variations de température ou à des réactions chimiques. Cela permet d’obtenir une plus grande dureté en surface, une plus grande résistance à l’usure et un aspect esthétique optimisé. Les traitements thermochimiques permettent de créer des couches dures et très résistantes à la corrosion.

Avec nos partenaires, homologués par nos clients, nous sommes aussi en mesure d'assurer tout type de traitements de surface qui consiste à déposer une couche de matériau sur la surface d’une pièce par des moyens physiques ou chimiques, comme l’anodisation (OAS-OAD-OAC) par exemple.

Nous utilisons ces principes pour garantir une plus grande fiabilité et une plus longue durée de vie aux pièces que nous livrons aux clients qui souhaitent ces procédés spéciaux.

Un contrôle continu

Le contrôle de la qualité ne se limite pas à la fin de la chaîne de production, mais s’effectue tout au long de la fabrication, car la qualité est la priorité de DURANDARD.

Elle commence par l’analyse de la pièce à produire en R&D pour identifier les aspects critiques du produit et l’adaptation cas échéant du plan de contrôle en conséquence. Le contrôle permanent durant le processus et le contrôle final à la sortie nous permettent de garantir la conformité des produits. Forts de notre expertise et de notre expérience, nous assurons que les produits répondront aux exigences des divers secteurs liés aux normes en vigueur.

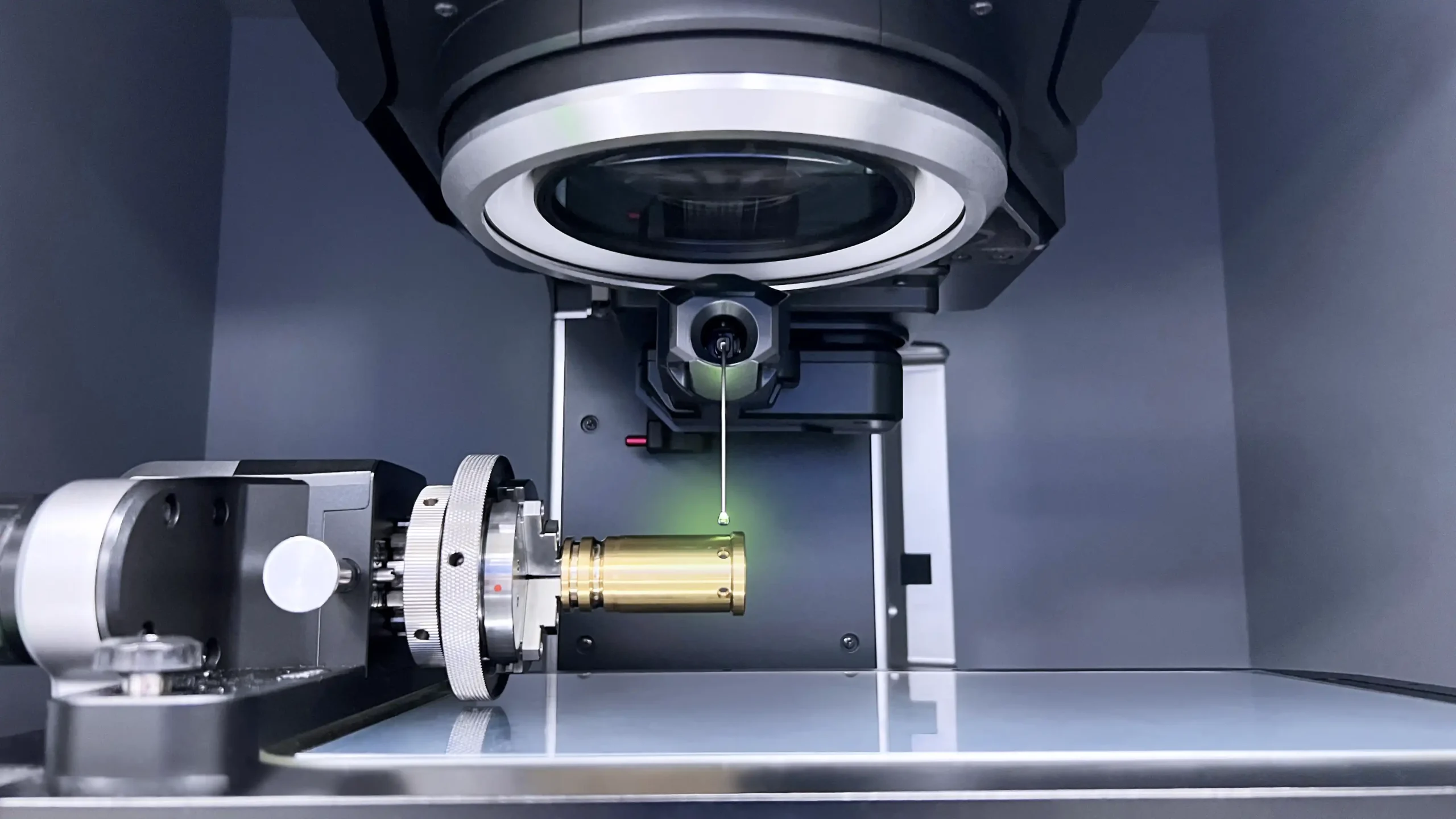

Notre bureau de contrôle qualité utilise des outils de mesure variés tels qu’un contourographe qui viendra palper la pièce et en dessiner ses profils avec précision, colonne de mesure, rugosimètre pour analyser les états de surface, caméras 2D et 3D avec leurs capteurs optiques numériques, projecteur de profil avec système d’ombres et moyens traditionnels comme un banc à rouleau précis au micron. Tous ces outils permettent d’effectuer des mesures précises, de les interpréter et de garantir leur exactitude.

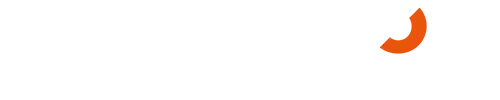

Production

Nous sommes en mesure de produire en petites et moyennes séries, selon les besoins de nos clients, avec une rapidité maîtrisée et une qualité contrôlée sur toute la chaîne de valeur. Nous maîtrisons également la partie mécanique avec nos machines-outils DMG MORI bi-broches et 5 axes, qui nous permettent de réaliser des opérations d’usinage de pièces complexes en tournage fraisage, par exemple. Ces machines nous offrent une plus grande flexibilité et adaptabilité pour les très petites séries.

Notre parc machines de dernière génération et en constante évolution, comprend tours automatiques CNC de marque BIGLIA, TRAUB et MIYANO, qui nous permettent d’usiner des pièces à partir de barres allant de Ø2 à Ø 65mm ou de lopins jusqu’à Ø110mm. Nous disposons également de machines de reprise pour effectuer nos opérations de finition ou opérations supplémentaires d’usinage de haute précision.

En cas de besoin, le groupe auquel nous appartenons peut assurer la production en grande série avec son équipement spécifique, selon nos plans et nos critères.

Certaines compétences viennent compléter notre métier d’usinage avec notamment notre presse pneumatique de type Automator qui peut effectuer des opérations de marquage industriel par impact sur diverses surfaces et matériaux. Elle est capable de marquer des informations variées, telles que des numéros de série ou des logos sur des pièces métalliques de toutes formes et dimensions.

C’est un dispositif polyvalent qui s’adapte parfaitement à la demande de certains de nos clients fidèles. Le marquage Laser est une autre option possible pour graver par exemple des datamatrix ou des numéros consécutifs. Nos presses hydrauliques offrent quant à elles des possibilités de brochage, d’emboutissage ou de sertissage pour tous types de pièces.

DURANDARD

900, avenue de Pontchy

F-74130 Bonneville

Tél. +33 (0)4 50 97 03 09

CERTIFICATIONS

ISO 9001:2015

ISO 9100:2018 en cours

© Durandard 2024 - Mentions Légales – Politique de Protection des Données – Politique des Cookies - Réalisation BurtProd